Технология и принцип работы контактной сварки

Сварка – процесс создания неразъёмного соединения. Такое соединение образуется за счёт формирования межмолекулярных и межатомных связей, а так же диффузии. В зависимости от технологии различают сварку плавлением и сварку давлением. Сварка давлением заключается в пластическом деформировании металла в месте соединения. Деформацию легче осуществлять одновременно с нагревом места соединения.

Сущность контактной сварки

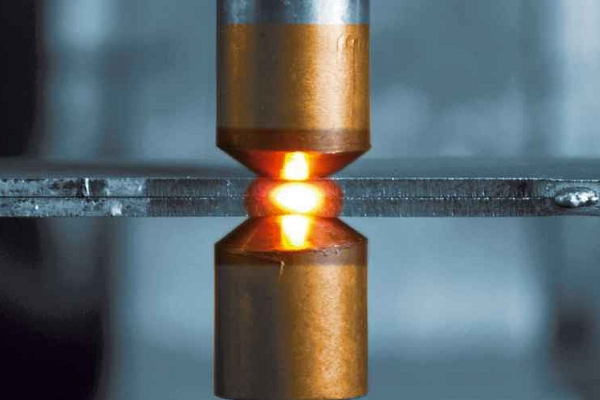

Контактную сварку относят к разновидности сварки давлением с одновременным нагревом места соединения электрическим током.

Требуемый разогрев металлической поверхности в месте соединения осуществляют кратковременным воздействием токов большой силы. Токи могут достигать на промышленном оборудовании значений 10-15 тысяч Ампер. Время сжатия и воздействия электрического тока колеблется от 0.02 секунды до 1 секунды. Сжатие способствует образованию соединения. После прекращения воздействия сжатия и пропускания тока металл в месте соединения кристаллизуется.

При правильно выбранном режиме соединение получается прочнее, чем окружающий металл.

Контактная сварка обладает рядом преимуществ:

- отсутствие вредного воздействия на окружающую среду;

- нет необходимости применения флюсов, газов, присадочных материалов;

- нет необходимости в предварительной подготовке соединяемых деталей;

- исполнение может быть стационарным, подвижным, подвесным;

- высокая производительность – сварка может осуществляться не только одним электродом, несколькими одновременно;

- есть возможность сваривать сплавы, имеющие разный химический состав;

- освоение не требует длительной подготовки и освоения специальных навыков;

- легко поддаётся автоматизации;

- используется как в быту, так в промышленном производстве;

Недостатки контактной сварки

- для обеспечения требуемого электропитания необходимы мощные внешние источники;

- оборудование узкоспециализированное;

- высокая цена оборудования;

Виды контактной сварки

В зависимости от технологии получения соединения:

- точечная;

- шовная;

- рельефная;

- стыковая;

Точечная сварка. Соединение деталей происходит в локальных точках касания. Соединение происходит с расплавлением металла. Такая сварка может быть одноточечной или многоточечной.

Шовная сварка. Соединение происходит путём сжатия, перемещения и подачи тока вращающимися дисковыми электродами. Такая сварка может быть непрерывной или шаговой, многошовной, шовно-стыковой

Рельефная сварка. Соединение происходит так же, как и при производстве точечной сварки. Отличие заключается в том, что на поверхности одной из деталей формируется рельеф. Выступы рельефа ограничивают площадь контакта, в результате повышается плотность тока и скорость образования соединения. Рельеф в процессе деформируется до полного исчезновения.

Стыковая сварка. Соединение при таком способе сварки происходит по всей площади касания. В зависимости от степени нагрева места соединения может быть сваркой сопротивлением или сваркой оплавлением.

При сварке сопротивление детали сначала сжимаются, затем подаётся сварочный ток для нагрева места соединения ниже температуры плавления. После чего сварочный ток выключают и резко увеличивают сжатие. При этом образуется соединение.

При сварке оплавление на детали вначале подаётся сварочный ток от источника. После того детали сближают. При сближении детали быстро нагреваются, на торцах создаётся слой расплавленного металла. Скорость сближения и усилие сжатия наращивают. Образуется соединение.

Таким способом изготавливают звенья якорных корабельных цепей.

Классификацию проводят и по другим параметрам.

В зависимости от конструкции соединения – внахлёст или уже упомянутое ранее - стыковое; по способу подачи тока – одностороннее или двустороннее; по виду подаваемого сварочного тока – промышленной частоты, повышенной частоты, постоянный, пониженной частоты.

Есть и ещё параметры, но они не имеют существенного значения, детализируют уже известные способы сварки.

Источники питания для контактной сварки

Оборудование для контактной сварки имеет две части – механическую и электрическую.

Механическая часть предназначена для создания требуемого давления в соответствии с алгоритмом. Обычно представляет собой гидравлическую, пневматическую или механическую систему создания импульсного давления.

С электрической частью дело обстоит сложнее. Электрическая часть должна обеспечить требуемую мощность без перегрева компонентов и обеспеченной безопасностью. Важно, что установки контактной сварки работают в режиме постоянного включения – выключения. Отсюда возникают требования к источникам питания. Кроме того, в сварке важным параметром является период включения – ПВ.

Наиболее простым и дешёвым источником питания является сварочный трансформатор. Сварочный трансформатор представляет собой трансформатор тока. Во всех сварочных процессах имеет значение ток. Сварочный трансформатор понижает напряжение и повышает ток. Такие трансформаторы имеют низкую цену, надёжны. Недостаток – большой вес и габариты.

На сегодняшний день перспективными являются инверторные источники питания. Принцип действия таких источников состоит в том, что переменное напряжение промышленной частоты преобразуется в постоянный ток, который можно преобразовать в ток любой частоты, любой формы и других параметров. Цена таких источников выше, но повышение частоты по законам электрофизики позволяет создать источник питания с меньшими габаритами, меньшего веса и повышенным КПД. Если КПД обычных сварочных трансформаторов не превышает 30-35%, то у инверторных источников доходит до 85%.

При наличии преобразования создать требуемый варочный ток любой частоты и формы проблемы не представляет.

Если перечислить используемые электрические типы источников по продолжительности, форме и силе, то получится:

- однофазные источники переменного тока;

- трёхфазные источники постоянного тока, в которых выпрямление происходит во вторичном контуре;

- конденсаторные;

Однофазные источники тока в комментариях не нуждаются. Это – обычные трансформаторы тока со схемами управления.

Регулирование сварочного тока производится аппаратурой управления. Для управления процессом сварки служат контакторы.

Конденсаторная сварка основана на свойстве конденсаторов накапливать энергию и отдавать её в требуемый момент. Таким образом, создаётся импульс тока, необходимый для сварки. Такая сварка используется для приварки шпилек, клемм, втулок и других видов крепежа к тонколистовой стали. Повреждения тонколистовой стали с обратной стороны отсутствуют.

Принципы и схемы управления требуют отдельной статьи.

Достаточно сказать, что в установках, производимых в нашей стране, используются источники, работающие по схеме трёхфазного нулевого выпрямителя с однотактным вентильным управлением на первичной обмотке. Только полное рассмотрение всей схемы и принципа действия потребует отдельной полноценной статьи.

Недостатки контактной сварки

- установки контактной сварки имеют узкую специализацию – многоточечную сварку арматуры для строительных конструкций невозможно применить для стыковой сварки звеньев корабельных якорных цепей, и наоборот;

- относительная сложность оборудования;

- высокая цена оборудования;

- высокие требования по мощности и стабильности внешних источников питания;

- есть ограничения по толщине соединяемых деталей и элементов;

Из чего делают электроды для контактно сварки

Электроды при производстве контактной сварки осуществляют непосредственный контакт и выполняют сжатие, подачу сварочного тока к месту соединения и частично отводят тепло.

Что следует учесть при выборе электродов:

- свойства свариваемых материалов;

- форму рабочей поверхности, размер рабочей поверхности электродов;

- стойкость электродов к механическим и тепловым воздействиям;

- материал электродов;

Свойства свариваемых материалов заданы.

Диаметры электродов стандартизованы. Форма рабочей части может быть конической, сферической плоской. В процессе работы претерпевает износ и требует переточки.

Основным материалом для изготовления электродов для контактной сварки является медь. Для повышения стойкости электродов медь используется не в чистом виде, в виде сплавов. Стойкость – способность сохранять форму при нагрузках. Поэтому электроды изготавливаются из легированного сплава меди.

Для легирования используется молибден, вольфрам, цирконий, хром, цинк, алюминий и другие компоненты. Под свариваемый материал надлежит выбрать электроды с соответствующим легированием.

Например, при контактной сварке стального профлиста надлежит выбирать электроды с легирование вольфрамом или молибденом.

Какие напряжения на электродах контактной сварки

Для сварки имеет значение сила тока. Поэтому сварочные трансформаторы являются трансформаторами тока. На вторичной обмотке образуется ток высоких значений при незначительных значениях напряжения.

В установках малой мощности напряжение на выходе вторичной обмотки составляет порядка 1.5 – 2 Вольт. В мощных промышленных установках напряжение на выходе вторичной обмотки составляет 10-12 Вольт. Есть установки с большими потерями во внешнем контуре цепи. В этих установках напряжение на выходе вторичной обмотки может составлять 24 Вольта.

Контактная сварка в силу относительной простоты и отсутствия обучения специальным навыкам получила широкое распространение не только в промышленности, но и в быту.